Елеватор у серці фермерського господарства

СТОВ «Промінь» має повний фермерський комплекс: рослинництво на 7 тис. га орендованої землі, тваринництво за двома напрямками, власні елеваторні потужності й навіть сучасний комбікормовий завод.

Ровесник незалежності

«Розпочинали ми практично разом зі становленням незалежної України: саме тоді у нашій державі почав зароджувався і фермерський рух, — згадує власник СТОВ «Промінь» Олександр Остапенко. — Пам’ятаю районну сесію у далекому 1992-му: бажаючим виділяли в оренду по 50 га. Я вмовив дружину (вона тоді працювала медсестрою в дитячому садочку): кажу, працюватимемо на землі разом, хочеться щось нове спробувати. В результаті дали нам лише 12 га, вирішили, що медсестра із 50 га просто не впорається. Але ми справилися і вже наступного року отримали ті 50 га. Далі до оренди долучилися я і тесть (в минулому він у колгоспі був головним агрономом) — так зрештою вже мали 200 га фермерської землі».

Олександр Остапенко розповідає, що потім об’єднали свої сімейні фермерські господарства, створили кооператив. Колгоспи на той час зовсім занепали, землі не оброблялися, люди не бачили перспективи в селі. Тим часом кооператив укладав із колгоспами договори, орендували спочатку 500 га, наступного року вже 1000 га. Чесно і добросовісно розраховувалися з людьми.

«Навіть коли прийшли на ці землі, де господарюємо зараз, дотрималися своєї обіцянки. Тоді місцевий колгосп розпродав уже всю техніку, залишилося тут лише 50 корів і 80 голів свиней. Нам давали в оренду 2 тис. га землі, але з умовою, що ми займатимемося також і тваринництвом і дамо людям робочі місця. Для мене це, чесно кажучи, була справа зовсім нова. Я тоді просто поїхав і придбав корми, нагодував тварин. Побачив, скільки молока дають корови. Зрозумів, що це не лише соціальна ініціатива, а й цілком перспективний бізнес, що і ВРХ, і свинарством справді є сенс займатися», — розповідає Олександр Остапенко.

Диктатура технології

Прецедент дійсно цікавий: вперта статистика щороку фіксує значне зменшення поголів’я ВРХ в Україні — справа вважається вкрай невигідною. Але в «Промені» із цим готові посперечатися.

Олександр Остапенко: «Тваринництво невигідне для тих, хто сьогодні традиційними, ще радянськими методами намагається втримати своє поголів’я. Звісно, вони ніколи не будуть конкурентоздатними і закриватимуть свої виробництва. А от ми для себе обираємо цей напрямок».

Сьогодні на «Промені» вирощують 650 голів свиноматок і 2150 голів корів, надої від однієї корови — понад 12500 кг молока на рік. На підприємстві впроваджено найкращий світовий досвід, кожна дільниця, кожен процес тут автоматизовані, і, як каже сам керівник, усюди царює «страшна» диктатура технологій — відступити від регламенту не можна ані на хвилину. А зібрану в різних розрізах точну статистику підприємства регулярно аналізує консультант із США — аби при потребі коригувати процеси, раціони тощо і рухати бізнес до потрібних показників.

«Після кожної поїздки до американських аграріїв у мене захоплення і заряду вистачає на довгий час. Щоб усе, що я там побачив, вивчив, занотував і сфотографував, впровадити тут, у себе, — ділиться власник господарства. — Я знаю показники, які сьогодні є в США, в Європі, і цих показників прагну досягти. Для українського тваринництва вони мають бути метою».

Елеватор — центральна частина виробничого ланцюга

Майже 60% заготовленого зерна у господарстві використовують для виробництва комбікорму. Починали із невеликого цеху, де мололи зерно для потреб свинокомплексу. А у 2015 році звели сучасне виробництво, яке управляється лише трьома спеціалістами, а виготовлення і дозування інгредієнтів задається програмою і здійснюється автоматично.

СТОВ «Промінь» єдине в Україні виготовляє плющені мікси з кукурудзи і ячменю для телят.

Виробництво обходиться недешево, адже потребує серйозних затрат палива на такий процес. Проте фермери купують продукцію із задоволенням і впевнені, що вона виправдовує свою ціну: мікси дають приріст у телят 980 г на добу, а утримання молодняка до початку осіменіння завдяки ним скорочується на 2 місяці.

«Але в першу чергу ми виготовляємо комбікорми для потреб власного тваринницького комплексу, — говорить Олександр Остапенко. — Тому розуміємо, наскільки важливою є якість сировини: з неї ми повинні отримати потрібну нам кількість протеїну, крохмалю, енергії тощо. І саме цю якість максимально забезпечує нам елеваторний комплекс — думаю, це взагалі найважливіший вузол, із якого все починається у тваринництві».

Олександр Остапенко: «Елеваторний комплекс — це найважливіший вузол, із якого все починається у тваринництві».

Елеватор для господарства на 20 тис. т одночасного зберігання побудували у 2007 році. А за два роки до цього придбали зерносушарку А1-ДСП-50 виробництва компанії KMZ Industries, яка нещодавно оголосила про об’єднання елеваторного напрямку компанії ТОВ «Варіант Агро Буд» із ПрАТ «Карлівський машинобудівний завод».

N. B. Злиття KMZ Industries і Variant Agro Build: 12 запитань щодо угоди

«Я колись ще задовго до власного бізнесу працював на Кавунівському елеваторі й особисто експлуатував там А1-ДСП-50. Знаю, що вона не надто «наворочена», але практична і проста в експлуатації. На рахунок іноземних в мене були сумніви, а от ДСП — ми в 2006 році як поставили, так вона і досі працює. І впевнений, що і до 2060-го пропрацює! Там фактично немає навіть чому ламатися: раптом що, поміняв короби — і далі експлуатуєш», — розповідає Олександр Остапенко.

За його словами, цьогоріч силами KMZ Industries зробили повну модернізацію цієї сушарки, встановили економний новий пальник. Додає, що клімат змінюється, сушіння в господарстві стає все менше, тому даної сушарки достатньо, нічого іншого підприємство не планує ставити.

«Гнатися за якимись «крутими» брендами задля вихваляння і переплачувати я сенсу не бачу. ДСП працює добре, і питань немає», — каже Олександр Остапенко.

Задоволені в господарстві й надійністю сепаратора КБС, теж виробництва KMZ Industries.

«Придбали це обладнання ще у 2007 році. Працювало надійно, без збоїв увесь цей час. Зараз ми його підрихтували, пофарбували і встановили на робочу башту — використовуємо уже в якості скальпелятора. Впевнені, що теж буде у нас працювати ще багато років», — уточнює Олександр Остапенко.

Розширення елеватора і нові можливості

Минулоріч елеватор СТОВ «Промінь» розширили: встановили два силоси Brice-Baker на на плоскому днищі загальною ємністю зберігання 9,2 тис. т і транспортне обладнання — усе виробництва KMZ Industries. Причина розширення проста: останнім часом у господарстві почали утворюватися «залишки» продукції, на які не вистачало ємностей. Зберігати ж її у підлогових складах — значить, наразитися на ризик утворення мікотоксинів, що надзвичайно згубно для тваринництва.

«Я сам пропрацював на елеваторі, постійно працюю з різноманітним обладнанням, бував на дуже багатьох європейських заводах з виробництва елеваторного обладнання. Тож розбираюся в цьому, знаю, що таке якість виробництва, оцинкування, товщина металу та багато інших нюансів, — ділиться Олександр Остапенко. — Тому коли проводили тендер, і ми побачили, яке обладнання сьогодні випускає KMZ Industries, я взагалі не вагався з вибором. Якби переді мною поставили аналогічне обладнання німецького чи американського виробництва і обладнання KMZ Industries, але без брендування, я б не відрізнив за якістю, не здогадався б, де чиє. Українське точно не поступається кращим світовим аналогам у цьому сегменті. Чув, що нещодавно вони стали майже вдвічі потужнішими, бо об’єднались з іншим українським виробником — Variant Agro Build. Ну що ж, це розвиток, а він завжди на користь і великим, і малим компаніям».

Монтаж від виробника — must have!

Встановлювали нове обладнання на елеваторі ті, хто його і виробляв, — послуги монтажу господарство також замовило у KMZ Industries. Рішення вважають правильним: увесь монтаж був виконаний за три місяці (два новенькі силоси зібрали за два тижні), і, як і планувалося, нові потужності ввели в експлуатацію вчасно до сезону прийому кукурудзи.

«У нас є і власна будівельна компанія, свої монтажники. Але я подивився, поки вони розберуться в кресленнях, що до чого, пройде багато часу. А для нас час — це гроші, — пояснює свій вибір власник господарства. — І коли приїхала монтажна бригада з KMZ Industries, побачили, як вони працюють, які в них темпи, що люди підготовлені, усі кваліфіковані спеціалісти, а не «набрані з вулиці», то ми уже не сумнівалися — вважаємо, зробили правильно, обравши їх. У них і обладнання спеціальне, і руки набиті — видно, що вони тільки цим напрямком і займаються. А швидкість збірки взагалі просто унікальна, ми були реально вражені тим, якими темпами вони працюють, наскільки злагоджена робота команди і відточена кожна дія. Ми б своїми силами так не змогли зробити».

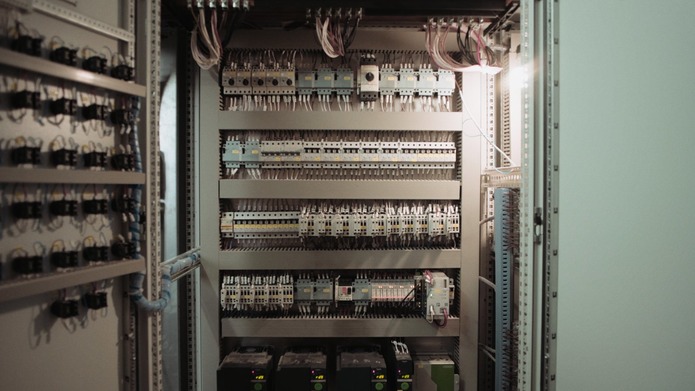

Інноваційному елеватору — передова автоматизація

Повна автоматизація елеватора також забезпечувалася силами спеціалістів KMZ Industries. Адже для такого інноваційного господарства експлуатувати будь-яку ланку виробничого ланцюга вручну — просто нонсенс.

«Щоб елеватор не був автоматизований, потрібно на кожний поверх ставити по людині, чи щоб вони бігали сходами і усе відкривали-закривали по команді — це навіть уявити складно, — говорить Олександр Остапенко. — До того ж, у нас велика кількість маршрутів — більше 150-ти, які забезпечуються 5-ма основними норіями, 6-ма транспортерами і численною кількістю самопливів і клапанів. Управляти такою складною системою без автоматизації просто неможливо».

Бачать у господарстві цінність автоматизації і в тому, що вона дозволяє зменшити вплив людського фактора, зберегти обладнання і збільшити його ефективність.

«Минулоріч, як тільки запустили нові потужності, деякий час працювали в ручному режимі, — розповідає Олександр Остапенко. — І дуже добре зрозуміли для себе, що навіть найякісніше обладнання, яке змонтували і налаштували найкращі спеціалісти, може вийти з ладу через людський фактор і по причині відсутності автоматизації.

Буває, в процесі роботи щось вибиває, зупиняється в технологічній лінії чи просто забивається, і якщо є автоматика, вона спрацьовує на перевантаження і зупиняє обладнання до того, як воно постраждає. А ще краще той рівень автоматизації, що ми маємо зараз: автоматика «бачить», що десь є аварія, і зразу зупиняє подачу зерна до місця аварії та відвантажує зерно після місця аварії. Це економить безліч часу і сил — якби ми «забилися» в ручному режимі, то розчищали би зерно як мінімум день».

До речі, ще одна перевага співпраці з KMZ Industries у напрямку автоматизації — ПЗ власної розробки заводу. Це відкрита система управління технологічним процесом, що дозволяє вносити зміни не тільки компанії-розробнику. Пристосувати, доопрацювати, видозмінити цей продукт відповідно до своїх потреб, наприклад, при розширенні або модернізації об'єкта, можна в будь-який час. Причому немає необхідності зупиняти технологічний процес, і можливості розширення функціоналу в програмі майже необмежені.

«Ключі доступу до програм — якась «сакральна таємниця», яку зазвичай ніяк не можна добитися у розробника. Тільки обслуговування, щоб ти від цього розробника залежав, — скаржиться власник господарства. — KMZ Industries же надала нам відкриту і при цьому повністю захищену систему, до того ж, забезпечила консультації для наших програмістів від своїх IT-спеціалістів.

Звісно, щоб тут на місці вносити зміни в таку систему, потрібні кваліфіковані фахівці. Проте з цим проблеми немає — поруч атомна електростанція, де можна знайти висококваліфікованих спеціалістів для обслуговування, можна сказати, знаходимося біля клондайка з кадрів такого напрямку».

Кадрові новації: безперервне навчання та постійні ротації

До речі, щодо роботи з кадрами — мають на «Промені» ще одну новацію. Стосується вона певної універсалізації співробітників, допомагає уникати збоїв у роботі господарства в разі навіть незначного кадрового дефіциту, а ще — дозволяє кожному працівникові відчути себе частиною єдиного цілого і особисто знати кожну деталь усіх ланок великого господарства.

Чим забезпечується така універсальність? Будь-який співробітник незалежно від посади і спеціалізації обов’язково певний час має пропрацювати на різних ділянках господарства й осягнути премудрості дотичної справи. Для цього тут розроблена постійно діюча система тренінгів, що весь час оновлюється та вдосконалюється.

«Візьмемо, наприклад, елеватор. Регулярно проводимо тут тренінги. Для початку навчаємо агрономів. Вони під керівництвом і наглядом спеціалістів запускають елеватор, проходять усі процеси. Це підбір і заміна решіт, калібрування, обкатка всіх технологічних ліній, що є на робочій башті.

Щоб, по-перше, раптом будуть якісь проблеми з кадрами, ми в будь-який момент могли агронома поставити на елеватор, і жодного простою в гарячу пору не буде. А по-друге, якщо є якісь претензії до якості зерна у будь-якої ланки — то вони не просто їх висловлювали, а й могли прийти на елеватор, розібратися, в чому проблема, разом знайти конструктивне рішення», — розповідає Олександр Остапенко.

Така сама політика на кожному сегменті тваринницького комплексу. Кожні три місяці спеціалісти переходять на нову ділянку: годівля, доїння, блок молодняка, управління стадом — і так по колу.

Навчання, ротації та кадрові зміни — в господарстві цей процес постійний, продуманий і контрольований.

«Звісно, не всім це подобається, багатьом хотілося би тихого і спокійного життя, – говорить фермер. – Але життя наше настільки динамічне і наскільки швидко розвивається, що ми не можемо дозволити собі сидіти спокійно», - говорить Олександр Остапенко.

Амбітні плани і націленість на успіх

Чого ще бажати такому успішному господарству? — запитаєте ви.

«Плануємо вдвічі збільшити поголів’я свиней та корів, підвищити ефективність виробництва за рахунок переробки урожаю через тваринництво, — відповідає власник. — Тож нам потрібна велика кількість високоякісної зернової сировини для виготовлення комбікормів для тварин: зараз за сезон перевалюємо 30 тис. т, плануємо дійти до 50 тис. т».

Поставили в господарстві за мету також повну завантаженість комбікормового заводу в дві зміни і американський показник надоїв — 14000 кг молока на рік на корову.

Для досягнення цих та багатьох інших цілей трудиться вся родина, що опікується сімейним бізнесом.

«Я відповідаю за тваринництво, старший син — за рослинництво, молодший займається закупівлями, а дружина — торгівлею, завідує кав’ярнею і рестораном, — розповідає Олександр Остапенко. — Усі задіяні в бізнесі, в кожного свій напрямок, кожний, так би мовити, заробляє свій хліб».

Поставлені цілі родина вважає амбітними, але чіткими та цілком осяжними.

«Бо якщо в себе віриш, — говорить Олександр Остапенко, — ні на кого не розраховуєш, не ниєш, а просто нормально працюєш — то усього досягнеш!»

Світлана Ларіонова, спеціально для AgroPortal.ua