Топ-15 рецептів логістики без черг залізницею

AgroPortal.ua отримав можливість пройти увесь маршрут разом із продукцією, яка потрапляє на об’єкт.

Ось які особливості нового елеватора ми побачили.

1. Дві автономних лінії приймання

Елеватор одночасно може приймати машини двома абсолютно автономними потоками. Це можуть бути однакові або різні культури. Допускаються й різні види робіт — одночасне навантаження і розвантаження.

Продуктивність транспортного обладнання кожної технологічної лінії елеваторного комплексу — 250 тон зерна за годину.

Елеватор розрахований на приймання, висушування і завантаження у вагони 4 тис. тонн зерна за добу.

Універсальність системи дозволяє максимально переплітати, уніфікувати потокові маршрути, коригувати їх залежно від поставленої задачі.

Тут гарантують, зокрема, автономне проходження органічної продукції.

2. Вітчизняні ваги

На прийманні продукції встановлено ваги авторитетної в Україні виробничо-комерційної фірми «Булат», яка розташована у Чернівцях і має 15-річний досвід роботи, в тому числі із зарубіжними партнерами.

3. Автоматичний пробовідбірник COBRA

Завдяки французькому обладнанню COBRA час відбору проб скорочується до 1 хвилини (для порівняння: 15 хвилин при ручному відборі).

Через зернохід проби одразу потрапляють до лабораторії. Після цього апаратура готова до операцій вже з наступною машиною. Це пояснює відсутність затримок під час приймання, а отже — черг біля воріт елеватора.

4. Оперативна лабораторія

Спеціалізована лабораторія обладнана усіма необхідними приладами і укомплектована штатом з 4-х кваліфікованих лаборантів. Атестована на 5 років, має сертифікати для роботи з кукурудзою, пшеницею, ріпаком, соєю, ячменем і соняшником.

Окремий лабораторний пункт є також біля точки, де продукція з елеватора навантажується у залізничні вагони.

5. Проект та інжинірингове рішення

Проект та обладнання, а також підготовка персоналу здійснено компанією Petkus (Німеччина).

Монтаж і будівництво забезпечували спеціалісти ТОВ «ЕТУАЛЬ», у якого з групою LNZ давні партнерські зв’язки, зокрема завдяки спорудженню насіннєвого заводу в Лебедині.

6. Виробнича потужність

Запланована потужність елеватора — 77 тис. тонн. Зараз запущено першу чергу — на 44 тис. тонн.

Продукцію готові приймати 8 силосів, кожен по 5,5 тис. тонн одночасного зберігання продукту.

Можливості оперативного зберігання: 6 силосів по 1 тис. тонн.

Будівництво другої черги триває.

7. Можливості авторозвантаження

Процес розвантаження машин повністю автоматизовано і керується з пульта на фасаді. Існує можливість як повздовжнього, так і поперечного вивантаження. Є додатковий розвантажувач.

8. Особливість сушарок

Чотири сушарки працюють двома парами. Кожна із пар обслуговує окрему технологічну лінію. Вони здатні забезпечити усі параметри доведення різних культур до потрібних кондицій.

Застосовується метод аспірації повітря (весь цикл не має викидів пилу), енергозберігаючі технології (потік теплого повітря, яке проходить через продукт, заново змішується з холодним).

«В експлуатації конструкція є потужною, надійною та невибагливою, — говорить Валентин Коломієць, головний інженер компанії «Мегаполіс», яка обслуговує елеватор. — Керування системою не ускладнене, а інтуїтивно зрозуміле, тому легко засвоюється персоналом».

На всіх ділянках є можливість контролювати якість, склад продукту. Пробу можна зняти у будь-якій точці його проходження.

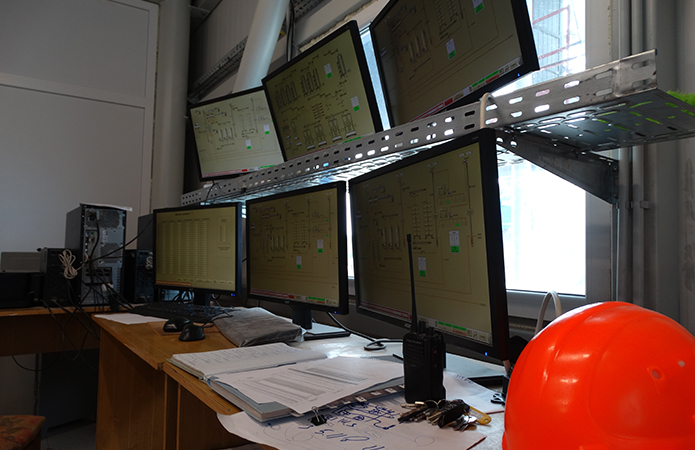

Усі процеси виведені на загальний пульт для оперативного онлайн управління. Для досконалого керування мережею вся система оснащена комплексом датчиків, котрі забезпечують повний контроль та миттєве реагування. Про кожну проблему на екран чергових операторів одразу надходить повідомлення та звуковий сигнал.

9. Силоси зберігання

Силоси зберігання сухого зерна оснащені сучасною багаторівневою системою контрою температури всередині ємностей, що гарантує чітке дотримання контрактних показників якості зерна.

10. Щадна технологія. І трохи сентименту…

Для більш щадного поводження із зерном конструктори передбачили на його маршруті елеватором систему коротких ліній. Також є футеровка, захисне покриття поліуретаном усіх деталей транспортерів, зерноходів, скребків тощо. Такий захист передбачений виробником обладнання в основній комплектації.

«Ми щоразу помічаємо, як по-різному елеватор реагує на кожну культуру, з якою починає працювати, — не втримується від сентименту Валентин Коломієць. – Тоді він схожий на людину, яка просинається і має свою температуру, тиск, настрій. Реагує на найменші зовнішні фактори. Бо працює з живим організмом — зерном. Це дуже відчутно».

11. Кадри на постійній основі

На відміну від більшості елеваторів, новий об’єкт агрофірми «Вікторія» працюватиме впродовж цілого року і не відправлятиме своїх 60 постійних співробітників у міжсезоння на біржу.

12. Завантаження у вагони

Задля зручної логістики до нового елеватора прокладено нову ділянку залізничних колій (сумарно 1680 метрів). Під’їзний шлях увінчується пунктом завантаження. З нього одночасно можна заповнити 4 вагони, готових до оперативної відправки у порт.

На пункті зважування працює постійне відділення лабораторії для відбору обов’язкових проб.

13. Висипний бункер

Ще одним рішенням, передбаченим проектантами, є також наявність у залізничному пункті навантаження додаткового висипного бункера на 1 вагон. За потреби зерно знову повертається до розподільчої башти.

14. Рукав для підстраховки

На 12-гектарній площі елеватора також підготовлено спеціальну територію для можливого розкладання рукавів напільного зберігання зерна. Таким чином господарі убезпечують себе від будь-яких можливих екстремальних ситуацій.

БІЛЬШЕ ФОТО: Елеваторні будні LNZ Group

Як результат: автономність нового потужного елеватора дозволяє упродовж доби без затримок завантажувати і відправляти 54 вагони з готовою зерновою продукцією. Група LNZ закупила партію з 108 нових вітчизняних 150-тонних вагонів для оперативного перевезення зерна.

Ірина Садова, AgroPortal.ua